Tư vấn

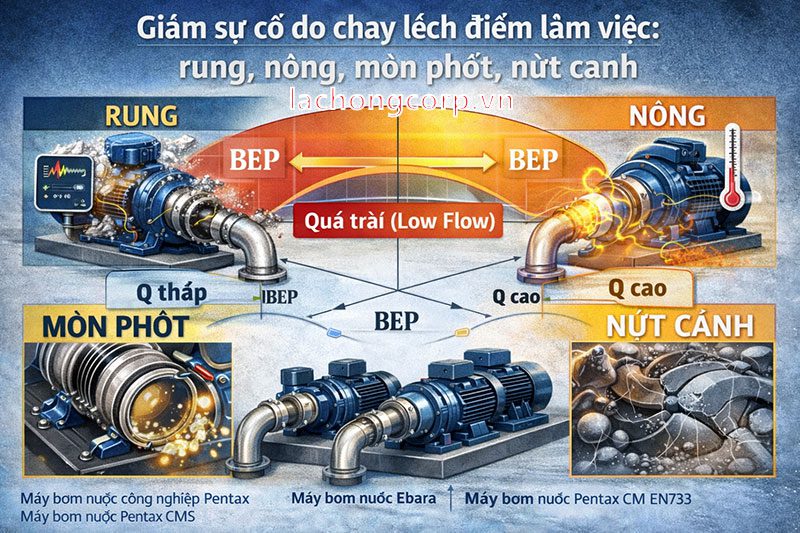

Giảm sự cố do chạy lệch điểm làm việc: rung, nóng, mòn phớt, nứt cánh

rong vận hành hệ thống bơm, phần lớn sự cố tốn kém không đến từ “bơm kém chất lượng”, mà đến từ một nguyên nhân âm thầm: bơm chạy lệch điểm làm việc trong thời gian dài. Khi điểm làm việc thực tế lệch xa vùng tối ưu của đường đặc tính, bơm có thể vẫn “đẩy được nước”, nhưng bên trong bắt đầu xảy ra những hiện tượng tích lũy: rung tăng dần, nhiệt tăng, mòn phớt cơ khí, hư ổ bi, ăn mòn do cavitation, thậm chí nứt cánh hoặc gãy trục. Đến lúc hệ dừng đột ngột thì chi phí không chỉ là thay phụ tùng, mà còn là downtime, mất sản lượng, ảnh hưởng dây chuyền.

Bài viết này tập trung vào cách giảm sự cố do chạy lệch điểm làm việc theo hướng triển khai thực tế: hiểu đúng “điểm làm việc” là gì, nhận diện các dạng lệch (quá trái – quá phải), vì sao rung/nóng/mòn phớt/nứt cánh xảy ra, cách đo – chẩn đoán nhanh tại hiện trường, và các giải pháp từ dễ đến sâu: điều chỉnh van, tối ưu đường ống, staging nhiều bơm, dùng biến tần đúng cách, kiểm soát min-flow, tối ưu NPSH, và thiết lập giám sát rung–nhiệt–áp–lưu lượng.

1) “Điểm làm việc” của bơm là gì và vì sao lệch điểm gây hỏng?

1.1 Điểm làm việc là giao điểm của 2 đường cong

Điểm làm việc (operating point) của bơm là nơi đường đặc tính bơm (Q–H) giao với đường đặc tính hệ thống (system curve).

- Đường bơm: bơm tạo được cột áp H bao nhiêu tại lưu lượng Q nào

- Đường hệ thống: hệ cần cột áp bao nhiêu để đẩy lưu lượng Q qua đường ống, van, thiết bị

Khi hệ thay đổi (mở/đóng van, thay tải, đổi độ nhớt, tăng cặn, thay đường ống…), đường hệ thống dịch chuyển, điểm làm việc cũng dịch chuyển theo. Bơm vẫn chạy, nhưng có thể chạy ở vùng không phù hợp.

1.2 Vùng tối ưu quanh BEP và vùng nguy hiểm

BEP (Best Efficiency Point) là vùng bơm chạy hiệu suất cao nhất và thường “êm” nhất. Khi bơm chạy quá xa BEP:

- Lực thủy lực lên cánh và trục tăng bất cân đối

- Rung tăng, ổ bi chịu tải lệch, phớt chịu điều kiện khó

- Dòng chảy rối, tái tuần hoàn nội bộ (recirculation) xuất hiện

- Cavitation dễ xảy ra ở một số vùng

Bơm có thể chịu được lệch điểm trong thời gian ngắn, nhưng nếu vận hành 24/7 thì lệch điểm trở thành “nguyên nhân gốc” của nhiều sự cố.

1.3 Hai kiểu lệch điểm phổ biến

- Chạy quá trái (low flow – gần shutoff): Q thấp hơn thiết kế

- Chạy quá phải (run-out – high flow): Q cao hơn thiết kế, H không đủ, bơm “đuối” hoặc chạy quá tải

Mỗi kiểu sẽ gây ra rung/nóng/mòn phớt theo cách khác nhau.

2) Chạy quá trái (Q thấp): rung, nóng, mòn phớt diễn ra như thế nào?

2.1 Tái tuần hoàn nội bộ và dòng chảy rối

Khi Q thấp, nước trong bơm không thoát ra đủ, tạo vùng xoáy và tái tuần hoàn quanh cánh. Hậu quả:

- Dòng chảy rối đập vào cánh và vỏ bơm → rung

- Tổn thất thủy lực tăng → chuyển thành nhiệt → nóng thân bơm

- Áp lực dao động gây mỏi vật liệu

2.2 Nóng do min-flow không đạt

Nhiều bơm cần min-flow để làm mát và ổn định dòng chảy. Nếu Q thấp kéo dài:

- Nhiệt độ tăng tại buồng phớt

- Mặt phớt bị khô cục bộ, bôi trơn kém

- O-ring lão hóa nhanh, rò rỉ xuất hiện

Đây là lý do “mòn phớt” thường xảy ra ở trạm chạy tải thấp, đóng van nhiều, hoặc điều khiển áp bằng tiết lưu.

2.3 Rung tăng → ổ bi mỏi → lệch trục → phớt chết nhanh

Rung không chỉ làm ồn. Rung kéo dài:

- Làm mỏi ổ bi và lỏng gối đỡ

- Gây lệch đồng tâm (misalignment) giữa bơm và động cơ

- Phớt cơ khí chịu lệch trục → mặt phớt mòn nhanh, rò nước

Trong các trạm cấp nước công suất lớn dùng bơm tiêu chuẩn như Máy bơm nước Pentax CM65-250A công suất 50HP (37kW) hoặc Máy bơm nước Pentax CM80-200A công suất 50HP (37kW) thuộc nhóm máy bơm nước Pentax CM EN733, nếu vận hành lâu ở Q thấp vì chọn bơm quá lớn hoặc staging sai, sự cố phớt/ổ bi thường đến sớm hơn mong đợi.

2.4 Dấu hiệu nhận biết bơm chạy quá trái

- Áp cao hơn bình thường nhưng lưu lượng thực tế thấp

- Thân bơm nóng bất thường, đặc biệt vùng buồng phớt

- Rung tăng ở dải tốc độ thấp

- Tiếng “gầm” hoặc “lạo xạo” do dòng rối

- Van xả thường xuyên tiết lưu sâu

3) Chạy quá phải (Q cao): quá tải, cavitation, nứt cánh có thể xuất hiện

3.1 Run-out làm động cơ quá tải

Khi Q tăng vượt vùng thiết kế, công suất trục có thể tăng:

- Dòng motor tăng, nhiệt motor tăng

- VFD/relay bảo vệ có thể trip

- Nếu không trip, motor nóng kéo dài → giảm tuổi thọ cách điện

3.2 NPSH không đủ khi Q cao: cavitation mạnh hơn

Ở Q cao, tổn thất hút tăng, áp hút giảm, NPSHa giảm. Nếu NPSHa < NPSHr:

- Cavitation xảy ra: bọt khí hình thành và vỡ

- Mặt cánh bị rỗ (pitting), ăn mòn nhanh

- Rung tăng theo “tần số lạ”, tiếng kêu như sỏi

Cavitation kéo dài không chỉ làm giảm hiệu suất mà còn tạo mỏi vật liệu.

3.3 Nứt cánh do mỏi và va đập thủy lực

“Nứt cánh” thường là kết quả của:

- Rung mạnh + mỏi vật liệu lâu ngày

- Cavitation tạo vết rỗ, trở thành điểm khởi nứt

- Thủy lực dao động do vận hành bất ổn (staging sai, hunting)

Ở những bơm công suất lớn, một vết nứt nhỏ có thể lan dần đến khi gãy cánh, gây hư nặng.

3.4 Dấu hiệu nhận biết bơm chạy quá phải

- Áp không đạt setpoint nhưng lưu lượng cao

- Motor nóng, dòng tăng gần ngưỡng

- Tiếng cavitation rõ khi tăng tải

- Hệ tiêu thụ điện tăng mạnh nhưng hiệu quả không tăng tương ứng

- Đầu hút có thể rung, đường ống hút “run”

4) Vì sao mòn phớt xảy ra nhanh khi lệch điểm?

Phớt cơ khí (mechanical seal) cần điều kiện ổn định:

- Màng nước bôi trơn mỏng và liên tục

- Trục không rung và không đảo

- Nhiệt độ trong giới hạn

Khi lệch điểm:

- Q thấp: nhiệt tăng, dòng rối gây rung, mặt phớt khô cục bộ

- Q cao/cavitation: bọt khí phá màng bôi trơn, rung tăng, áp dao động

- Misalignment do nền/mối nối lỏng làm phớt chịu lệch

Vì vậy, thay phớt nhiều lần mà không sửa nguyên nhân lệch điểm thì phớt vẫn chết lặp lại.

5) Chẩn đoán nhanh tại hiện trường: 10 phút biết bơm đang lệch trái hay lệch phải

Bạn không cần phòng thí nghiệm để phát hiện lệch điểm. Chỉ cần một số phép đo cơ bản:

5.1 Đo áp hút – áp đẩy

- Áp đẩy cao, Q thấp → nghiêng về quá trái

- Áp đẩy thấp, bơm “không lên áp”, Q có thể cao → nghiêng về quá phải hoặc hệ thay đổi

5.2 Đo dòng motor (A) và công suất (kW)

- Dòng thấp bất thường + rung/nóng → có thể quá trái (chạy tiết lưu sâu, Q thấp)

- Dòng tăng cao → có thể run-out (Q cao) hoặc ma sát cơ khí tăng

5.3 Nghe tiếng và cảm nhận rung

- Dòng rối quá trái: tiếng “gầm” đều, rung tăng khi tiết lưu sâu

- Cavitation: tiếng “sỏi”, rung có tính ngắt quãng theo tải

5.4 Kiểm tra nhiệt thân bơm và buồng phớt

- Nóng cục bộ vùng phớt là dấu hiệu cảnh báo mạnh của Q thấp hoặc bôi trơn kém

5.5 Nếu có flowmeter: xác nhận Q thực tế

Flowmeter là chìa khóa để kết luận. Nếu không có, có thể tạm suy ra từ:

- Chênh áp qua thiết bị (nếu biết hệ số)

- Mức bể thay đổi theo thời gian (đối với bơm bể)

6) 8 nguyên nhân phổ biến làm bơm bị lệch điểm làm việc

6.1 Chọn bơm “dư công suất” để an toàn

Chọn bơm quá lớn khiến hệ chạy phần lớn thời gian ở Q thấp, tiết lưu sâu → quá trái.

6.2 Đường ống thực tế khác thiết kế

Ống nhỏ hơn, nhiều co/cút hơn, van/thiết bị phát sinh → system curve tăng → Q giảm → quá trái.

6.3 Cặn bẩn tăng theo thời gian

Lọc nghẹt, cáu cặn đường ống → tổn thất tăng → Q giảm.

6.4 Van điều khiển hoặc logic điều khiển sai

PID quá nhạy, hunting, staging bật/tắt liên tục → điểm làm việc dao động mạnh → rung/mỏi.

6.5 Điều kiện hút xấu

Ống hút dài, nhiều co, bể hút thấp, rò khí → cavitation dễ xảy ra, đặc biệt khi tải tăng.

6.6 Thay đổi tải do mở rộng hệ

Thêm nhánh, thêm thiết bị → Q tăng, đôi khi đẩy bơm sang quá phải.

6.7 Nhiệt độ/độ nhớt thay đổi

Nước nóng, dung dịch có độ nhớt cao làm đường bơm thay đổi, điểm làm việc dịch.

6.8 Lắp đặt cơ khí không chuẩn

Lệch đồng tâm, chân đế không phẳng, khớp nối lắp sai → rung tăng ngay cả khi điểm thủy lực đúng.

7) Giải pháp giảm sự cố theo 3 tầng: vận hành – điều khiển – thiết kế

Tầng 1: Điều chỉnh vận hành (nhanh, ít chi phí)

- Tránh tiết lưu sâu kéo dài: nếu van xả thường xuyên đóng nhiều, xem lại staging hoặc setpoint

- Tối ưu lịch chạy: giờ thấp điểm dùng bơm nhỏ/ít bơm hơn

- Kiểm tra lọc, van một chiều, van chặn: tắc nghẽn làm Q giảm

- Xả khí tuyến hút: khí lọt gây cavitation, rung và hại phớt

Tầng 2: Điều khiển (tác động mạnh đến điểm làm việc)

- Staging đúng: thêm/bớt bơm theo vùng tải, tránh để 2–3 bơm cùng chạy ở tốc độ thấp

- Giới hạn tốc độ thấp (min speed) và bảo vệ min-flow

- PID tuning: giảm hunting, tăng ổn định áp/∆P

- Chế độ sleep/wake cho booster: khi tải rất thấp, cho bơm nghỉ thay vì “cầm chừng”

Trong các trạm dùng máy bơm nước công nghiệp Pentax, staging tốt đặc biệt quan trọng khi bơm công suất lớn như Máy bơm nước Pentax CM80-200B công suất 40HP (30kW) hoặc Máy bơm nước Pentax CM65-200A công suất 30HP (22kW) chạy biến tần theo áp.

Tầng 3: Thiết kế (giải quyết gốc rễ)

- Chọn lại số bơm theo load profile: chia tải để bơm chạy gần BEP phần lớn thời gian

- Trim cánh (cắt cánh) hoặc thay impeller nếu bơm dư cột áp quá nhiều

- Thiết kế bypass min-flow (recirculation) cho bơm lớn

- Tối ưu tuyến hút: tăng đường kính, giảm co, tăng ngập hút, lắp ống thẳng trước bơm

- Giảm búa nước: van đóng mở có kiểm soát, ramp VFD hợp lý, bình tích áp nếu cần

8) Kiểm soát rung: từ nền móng đến cảm biến

8.1 Làm đúng cơ khí trước khi “đổ lỗi thủy lực”

- Căn đồng tâm bơm–motor đúng chuẩn

- Siết chân đế theo lực chuẩn, dùng shim hợp lý

- Kiểm tra mềm đường ống (pipe strain) không kéo lệch bơm

- Kiểm tra khớp nối, bạc đạn

8.2 Giám sát rung để phát hiện sớm lệch điểm

Với trạm vận hành 24/7, nên có:

- Trend rung (RMS) và cảnh báo theo ngưỡng

- Kết hợp trend áp–lưu lượng–tốc độ để xác định rung do thủy lực hay cơ khí

Điều này đặc biệt hữu ích cho các trạm lớn dùng bơm dòng tiêu chuẩn hoặc inox, bao gồm máy bơm nước Pentax CMS khi chạy liên tục trong môi trường yêu cầu độ sạch cao.

9) Kiểm soát nhiệt: nóng thân bơm là “cờ đỏ”

9.1 Nhiệt tăng thường liên quan Q thấp và ma sát tăng

- Q thấp → nhiệt thủy lực chuyển thành nhiệt trong bơm

- Ma sát tăng do ổ bi kém, lệch trục → nóng cục bộ

9.2 Cách kiểm soát

- Đảm bảo min-flow

- Không để bơm chạy “cầm chừng” dưới tốc độ quá thấp

- Nếu có nước nóng/hệ đặc thù, kiểm soát nhiệt bằng cảm biến và alarm

10) Tránh nứt cánh: tập trung cavitation, rung và dao động tải

Nứt cánh ít khi đến “đột ngột” nếu bạn giám sát đúng. Nó thường tích lũy từ:

- Cavitation kéo dài tạo rỗ → điểm khởi nứt

- Rung và dao động thủy lực làm mỏi vật liệu

- Va đập thủy lực do đóng van nhanh hoặc staging sai

Giải pháp cốt lõi:

- Tối ưu NPSH (hút tốt)

- Giảm dao động bằng PID/staging ổn định

- Duy trì vận hành gần BEP

- Kiểm soát búa nước và xung áp

11) Bộ chỉ số vận hành giúp “khóa” rủi ro lệch điểm

Nếu bạn muốn vận hành bền, hãy theo dõi 5 nhóm chỉ số:

- Áp suất (pressure): ổn định hay dao động, có vượt ngưỡng không

- Lưu lượng (flow): có rơi dưới min-flow không, có chạy run-out không

- Công suất/dòng (kW/A): tăng bất thường hay không

- Nhiệt (temp): tủ/VFD/motor/bearing, đặc biệt khu vực phớt

- Rung (vibration): trend theo thời gian và tốc độ tăng rung

Khi có đủ dữ liệu, bạn sẽ phân biệt được:

- Vấn đề do thủy lực (lệch điểm)

- Vấn đề do cơ khí (lệch đồng tâm, nền yếu)

- Vấn đề do điều khiển (hunting, staging sai)

12) Ví dụ lồng ghép theo hệ bơm công nghiệp thực tế

Trong các trạm cấp nước và trạm kỹ thuật, nhóm máy bơm nước Pentax CM EN733 thường được dùng vì tính tiêu chuẩn hóa. Một số ví dụ về dải công suất thường gặp:

- Máy bơm nước Pentax CM50-200A công suất 20HP (15kW)

- Máy bơm nước Pentax CM65-200A công suất 30HP (22kW)

- Máy bơm nước Pentax CM80-200B công suất 40HP (30kW)

- Máy bơm nước Pentax CM80-200A công suất 50HP (37kW)

Nếu hệ yêu cầu vật liệu inox, máy bơm nước Pentax CMS cũng thường xuất hiện trong các tuyến nước kỹ thuật và tuần hoàn, nơi việc chạy lệch điểm gây nóng và mòn phớt rất rõ nếu không có min-flow và staging phù hợp.

13) Checklist triển khai nhanh để giảm rung – nóng – mòn phớt – nứt cánh

- Xác định bơm đang chạy quá trái hay quá phải bằng áp–dòng–nhiệt–(flow nếu có)

- Kiểm tra mức tiết lưu van xả: nếu tiết lưu sâu kéo dài, xem lại staging hoặc trim cánh

- Đảm bảo min-flow bằng bypass/recirc/sleep-wake

- Tối ưu PID và staging để tránh hunting

- Kiểm tra tuyến hút: rò khí, co gấp, bể hút thấp, lọc hút nghẹt

- Kiểm tra cơ khí: căn đồng tâm, chân đế, pipe strain

- Theo dõi rung và nhiệt theo trend, đặt ngưỡng cảnh báo sớm

- Lập lịch vệ sinh lọc/đường ống để tránh system curve tăng theo thời gian

- Đào tạo vận hành: nhận biết cavitation và rung bất thường

- Sau mỗi lần thay phớt/ổ bi, bắt buộc rà lại nguyên nhân lệch điểm

14) Kết luận: sửa “điểm làm việc” trước khi sửa “phụ tùng”

Rung, nóng, mòn phớt, nứt cánh thường là kết quả cuối của một quá trình: bơm vận hành lệch điểm làm việc kéo dài, cộng thêm điều kiện hút/điều khiển/cơ khí không tối ưu. Thay phớt hay thay ổ bi chỉ giải quyết phần ngọn nếu điểm làm việc vẫn lệch. Khi bạn đưa bơm về vùng vận hành phù hợp (gần BEP), chia tải đúng bằng staging, kiểm soát min-flow và NPSH, đồng thời giám sát rung–nhiệt–áp–lưu lượng, hệ sẽ giảm sự cố rõ rệt và vận hành ổn định trong nhiều năm.

Các nguyên tắc này áp dụng hiệu quả cho nhiều hệ sử dụng máy bơm nước công nghiệp Pentax (bao gồm máy bơm nước Pentax CM EN733 và máy bơm nước Pentax CMS), cũng như các dự án có triển khai máy bơm nước Ebara và các nhóm bơm công nghiệp tương đương. Chìa khóa nằm ở việc làm chủ điểm làm việc và giữ hệ chạy “đúng vùng”, thay vì chạy được là đủ.